ECR Italia ha messo a punto un vademecum per rendere ottimale per tutta la filiera il processo di riordino dei beni di consumo.

ECR Italia ha messo a punto un vademecum per rendere ottimale per tutta la filiera il processo di riordino dei beni di consumo.

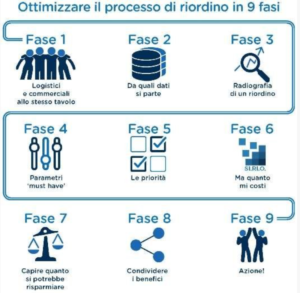

Sono necessari nove passaggi, uno sforzo culturale e uno di tipo tecnico. Ma i risultati sono concreti anche grazie a un tool online che rende semplici i processi fin qui considerati di grande complessità.

Dopo anni di analisi di flussi e progetti pilota, un gruppo di lavoro messo in piedi da GS1 Italy in ambito ECR Italia ha realizzato il Blue Book “Il processo di riordino ottimo per la filiera del largo consumo“, che affronta il tema nella sua interezza e complessità, e un vademecum “Laboratorio per il riordino ottimale di filiera“, ossia uno strumento pratico a disposizione di ogni operatore e un tool di simulazione.

ECCO LE 9 FASI PER OTTIMIZZARE IL PROCESSO DI RIORDINO:

STEP 1 Mettere attorno a un tavolo i rappresentanti dei produttori e dei distributori, sia della funzione logistica che di quella commerciale (ed eventualmente dell’IT). Fondamentale in questa fase capire chi si occupa di cosa, con quale struttura, con quali strumenti.

STEP 2 Uniformare i dati di partenza, basandosi su dei template comuni.

STEP 3 Analizzare i dati lungo un certo periodo di tempo, per esempio un anno, per verificare se esistono dei disallineamenti tra le anagrafiche di prodotto e comprendere le logiche di riordino e l’efficacia delle soglie di sconto carico, se presenti. È la cosiddetta “radiografia del riordino”.

STEP 4 Individuare dei parametri must have da controllare.

STEP 5 Concentrarsi sulle priorità, identificare gli articoli da cui è possibile ottenere i maggiori vantaggi revisionando le logiche di riordino. La procedura che richiede alcuni passaggi intermedi e porta a trovare una variabile chiave: la copertura del lotto medio riordinato in mesi. Gli articoli da esaminare nelle successive fasi (in quanto, teoricamente, associati a maggiori risparmi potenziali), sono quelli per i quali risulta una copertura del lotto medio riordinato inferiore a 0,5 mesi. Il tutto, per semplificare la vita degli esperti della logistica, viene tradotto in una forma grafica.

Durante prime cinque fasi lo strumento di lavoro principe è excel.

Dalla sesta fase, invece, inizia il regno di SI.RI.O., il tool per calcolo del riordino ottimale per la filiera messo a punto dal gruppo di lavoro di ECR Italia.

Il software riesce a dare, per ogni articolo, il dettaglio dei costi per diverse ipotesi di riordino (per esempio di un pallet intero rispetto a un mezzo strato) e il confronto con i costi attuali (as is).

STEP 6 Analizzare i diversi costi per le diverse ipotesi di riordino attraverso l’utilizzo di SI.RI.O.

STEP 7 Studiare la possibilità di risparmio rispetto l’attuale situazione, confrontandone i costi.

STEP 8 Accordarsi su come condividere i benefici, perché il il riordino ottimale di per sé tende a favorire i produttori. Attraverso la leva dello sconto logistico una parte di tali vantaggi viene redistribuita ai distributori rendendo così bilanciato il beneficio.

STEP 9 Passare all’azione e chiudere il cerchio, mettendo in pratica quanto fin’ora simultato in modo teorico.

I benefici ottenuti possono durare anni!