Nuovi modelli di business e nuove capacità di gestione ed interpretazione dei dati sono l’elemento centrale della trasformazione digitale in atto. E i dati sono la core competence di Datalogic.

Bolognese di nascita, oggi Datalogic è tra i principali player mondiali nella progettazione e produzione di sistemi per l’acquisizione automatica dei dati. La sede centrale è sempre nei pressi di Bologna a Lippo di Calderara di Reno, ma i 2700 dipendenti sono distribuiti su 30 Paesi e gli stabilimenti di produzione si trovano, oltre che in Italia, negli Stati Uniti, Brasile, Slovacchia, Ungheria e Vietnam. Nel 2016, Datalogic ha registrato vendite per 576,5 milioni di Euro e ha investito oltre 50 milioni di euro nel settore Ricerca e Sviluppo, una passione da sempre coltivata, che ha prodotto un patrimonio di oltre 1.200 brevetti registrati in tutto il mondo, in oltre quarant’anni di attività. Da quest’anno, Datalogic ha avviato un nuovo assetto di governance, dando vita a una nuova struttura organizzativa basata sulla centralità assoluta del cliente finale, dove sono convogliate le attività delle due preesistenti società, Industrial Automation e Automatic Data Capture. In questo modo Datalogic è in grado di proporre a partner e clienti un’unica offerta di prodotti e soluzioni, completa e coerente con la trasformazione digitale in atto, per i principali quattro settori di mercato nei quali opera la società: retail, manufacturing, transportation&logistics e healthcare. “La nostra organizzazione – spiega Daniele Lippi, Marketing Manager di Datalogic – ha sempre operato con due divisioni, manufacturing e retail, ma oggi il mercato ci ha portato a unire le due polarità perché si stanno abbattendo le barriere tra chi produce un bene e chi lo utilizza e ciò che impone questo passaggio è la necessità di tracciabilità dei prodotti e dei processi”.

Bolognese di nascita, oggi Datalogic è tra i principali player mondiali nella progettazione e produzione di sistemi per l’acquisizione automatica dei dati. La sede centrale è sempre nei pressi di Bologna a Lippo di Calderara di Reno, ma i 2700 dipendenti sono distribuiti su 30 Paesi e gli stabilimenti di produzione si trovano, oltre che in Italia, negli Stati Uniti, Brasile, Slovacchia, Ungheria e Vietnam. Nel 2016, Datalogic ha registrato vendite per 576,5 milioni di Euro e ha investito oltre 50 milioni di euro nel settore Ricerca e Sviluppo, una passione da sempre coltivata, che ha prodotto un patrimonio di oltre 1.200 brevetti registrati in tutto il mondo, in oltre quarant’anni di attività. Da quest’anno, Datalogic ha avviato un nuovo assetto di governance, dando vita a una nuova struttura organizzativa basata sulla centralità assoluta del cliente finale, dove sono convogliate le attività delle due preesistenti società, Industrial Automation e Automatic Data Capture. In questo modo Datalogic è in grado di proporre a partner e clienti un’unica offerta di prodotti e soluzioni, completa e coerente con la trasformazione digitale in atto, per i principali quattro settori di mercato nei quali opera la società: retail, manufacturing, transportation&logistics e healthcare. “La nostra organizzazione – spiega Daniele Lippi, Marketing Manager di Datalogic – ha sempre operato con due divisioni, manufacturing e retail, ma oggi il mercato ci ha portato a unire le due polarità perché si stanno abbattendo le barriere tra chi produce un bene e chi lo utilizza e ciò che impone questo passaggio è la necessità di tracciabilità dei prodotti e dei processi”.

Gli effetti di Industria 4.0…

L’Industria 4.0 sta portando le imprese a percorrere nuove strade per sfruttare nuove fonti di creazione del valore derivanti dalla trasformazione digitale. Ne conseguono nuovi modelli di business e nuove capacità di gestione ed interpretazione dei dati, che diventano elemento centrale di questa trasformazione. Attraverso la digitalizzazione e l’automazione dei processi le aziende saranno sempre più in grado di interconnettere persone, impianti e dati, sia all’interno dello stabilimento che all’esterno. “Il fatto che l’end user fruisca del prodotto con nuove modalità – afferma Lippi – procurerà un impatto sul manufacturing. Si pensi, per esempio, alla possibilità di ordinare online al produttore e passare a ritirare al punto vendita. Questo creerà una logistica differenziata e integrata, che impatterà anche sul processo produttivo”. E sull’altro fronte l’affermazione della “fabbrica intelligente” si accompagnerà a una trasformazione della catena del valore, nonché delle singole fasi produttive.

Il dato, la sua generazione e acquisizione

“La generazione del dato è la core competence di Datalogic – spiega Lippi – ed è ciò che permette la gestione automatica dei processi produttivi e che ne estende la tracciabilità lungo tutta la supply chain, dalla logistica fino al consumatore finale. Le tecnologie Datalogic abilitanti la generazione del dato sono innanzitutto quelle legate all’identificazione automatica (codici a barre o RFID, sensoristica per l’ispezione, misura e sicurezza delle macchine) fino alla visione artificiale”. Le soluzioni Datalogic sono in grado di sfruttare sia la capacità di “scrivere” codici direttamente sugli oggetti (primo passo verso l’IoT) attraverso marcatori Laser, sia la capacità di “leggere” tali codici 1D/2D e OCR con barcode reader e smart cameras. Più che di nuove soluzioni di automazione possiamo parlare di nuove modalità di implementazione ed utilizzo di tecnologie già ben consolidate quali l’identificazione automatica (barcode e datamatrix), la visione artificiale e la sensoristica. Tutte queste nuove modalità implicano una migliore interoperabilità tra i vari prodotti ed introducono funzioni “smart” di autoconfigurazione, autodiagnostica e comunicazione tra macchina e macchina.

La sicurezza diventa una priorità

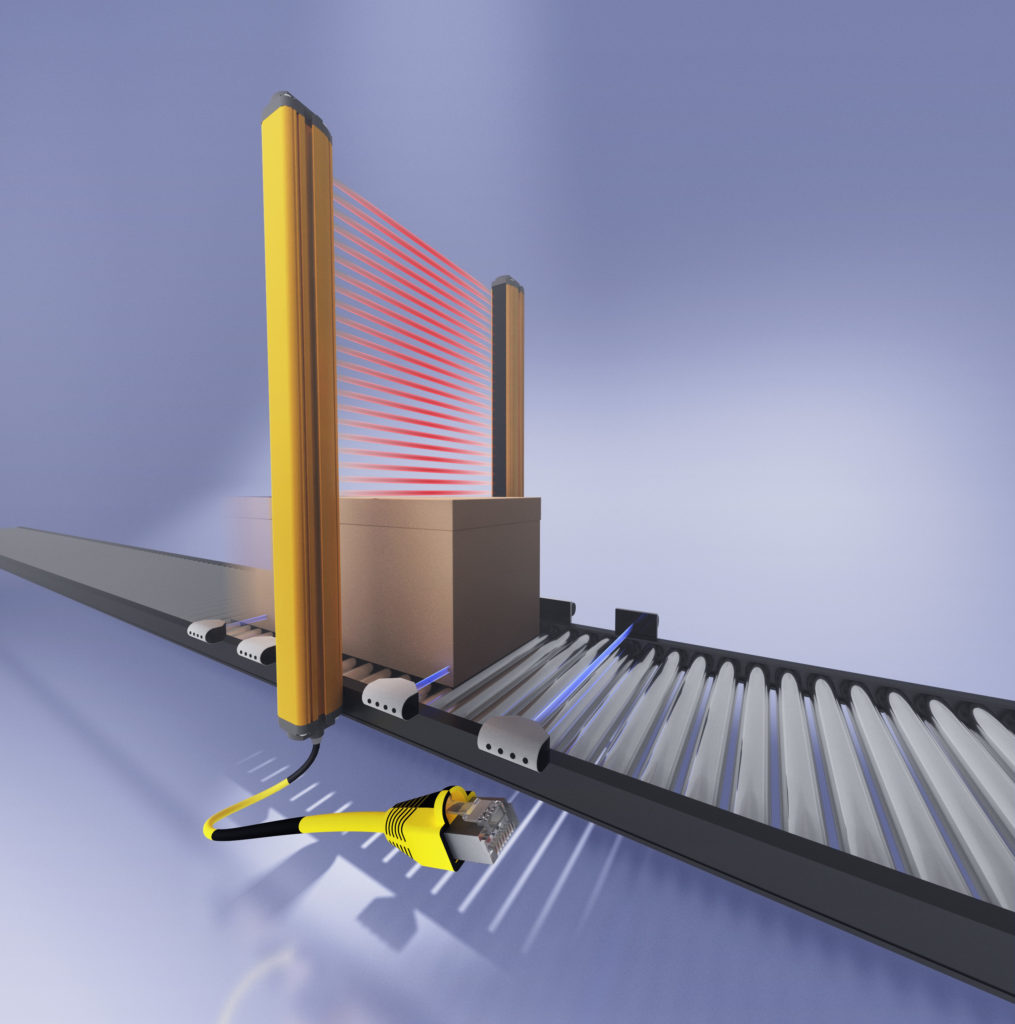

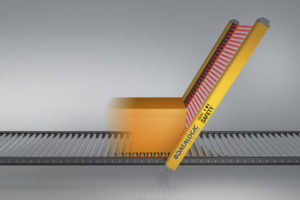

L’interconnessione spinta tra macchinari, sistemi, persone e oggetti sta ponendo nuovi problematiche per la gestione della sicurezza. Recentemente, Datalogic ha concluso un accordo di partnership con l’austriaca B&R per lo sviluppo di nuovi importanti prodotti per la sicurezza nell’automazione, tra cui l’utilizzo delle barriere fotoelettriche di sicurezza SG4 FIELDBUS con protocollo openSAFETY per il collegamento al network POWERLINK. Queste barriere sono nate per offrire un notevole risparmio in termini di costi e tempi di installazione in sistemi integrati tramite rete Ethernet. Anche la diagnostica risulta semplificata, grazie ai testi chiaramente visualizzati, anziché le sole indicazioni fornite dagli indicatori a LED. Automation Studio di B&R è l’ambiente di sviluppo software integrato che contiene gli strumenti per tutte le fasi dei progetti, consentendo di configurare in un unico ambiente controllore, azionamento, comunicazioni e visualizzazione, e riducendo in questo modo i tempi e i costi di integrazione e manutenzione.

openSAFETY, la sicurezza nell’automazione spinta

Primo standard di sicurezza aperto, nonché l’unico davvero indipendente dal bus, attualmente disponibile per tutte le soluzioni con bus di campo ed Ethernet industriale. Questa tecnologia semplifica l’implementazione delle misure di sicurezza secondo le linee guida della direttiva macchine 2006/42/CE e di altri standard attualmente in vigore. Oltre a un alto livello di interoperabilità, le sue modalità di funzionamento garantiscono la ricezione e l’elaborazione dei messaggi da parte di tutti i destinatari allo stesso tempo. Questo è uno dei motivi per cui openSAFETY è un passo avanti rispetto a tutti gli altri protocolli dal punto di vista dei tempi di risposta. L’adozione della tecnologia openSAFETY offre numerosi vantaggi. La combinazione di tempi di risposta più rapidi e minori distanze di sicurezza si traduce in un aumento della produttività, un fattore particolarmente importante per i produttori di macchine. Grazie ai servizi di parametrizzazione e configurazione automatizzati, gli operatori dei sistemi beneficiano di una riduzione delle tempistiche di messa in servizio e transizione. I cablaggi dei sensori e degli attuatori orientati alla sicurezza risultano notevolmente semplificati con openSAFETY in quanto possono essere collegati alla rete tramite i medesimi nodi di I/O distribuiti utilizzati anche in parallelo dai normali canali di I/O.

Primo standard di sicurezza aperto, nonché l’unico davvero indipendente dal bus, attualmente disponibile per tutte le soluzioni con bus di campo ed Ethernet industriale. Questa tecnologia semplifica l’implementazione delle misure di sicurezza secondo le linee guida della direttiva macchine 2006/42/CE e di altri standard attualmente in vigore. Oltre a un alto livello di interoperabilità, le sue modalità di funzionamento garantiscono la ricezione e l’elaborazione dei messaggi da parte di tutti i destinatari allo stesso tempo. Questo è uno dei motivi per cui openSAFETY è un passo avanti rispetto a tutti gli altri protocolli dal punto di vista dei tempi di risposta. L’adozione della tecnologia openSAFETY offre numerosi vantaggi. La combinazione di tempi di risposta più rapidi e minori distanze di sicurezza si traduce in un aumento della produttività, un fattore particolarmente importante per i produttori di macchine. Grazie ai servizi di parametrizzazione e configurazione automatizzati, gli operatori dei sistemi beneficiano di una riduzione delle tempistiche di messa in servizio e transizione. I cablaggi dei sensori e degli attuatori orientati alla sicurezza risultano notevolmente semplificati con openSAFETY in quanto possono essere collegati alla rete tramite i medesimi nodi di I/O distribuiti utilizzati anche in parallelo dai normali canali di I/O.