Il concetto di Industria 4.0 non corrisponde ad una precisa tecnologia o modello organizzativo, ma sintetizza una profonda trasformazione nei processi economici e nei rapporti tra gli attori del processo produttivo.

Continuare a gestire l’azienda seguendo il modello di pianificazione push del secolo scorso che parte dalle materie prime per arrivare al prodotto finito significa affrontare enormi complessità gestionali con scarsi risultati. Per far fronte alle sfide che il contesto del mercato pone, occorre dotarsi di nuovi modelli che si adattino ai bisogni delle imprese rendendole flessibili, veloci, resilienti: in sintesi dotate di alta responsiveness.

Continuare a gestire l’azienda seguendo il modello di pianificazione push del secolo scorso che parte dalle materie prime per arrivare al prodotto finito significa affrontare enormi complessità gestionali con scarsi risultati. Per far fronte alle sfide che il contesto del mercato pone, occorre dotarsi di nuovi modelli che si adattino ai bisogni delle imprese rendendole flessibili, veloci, resilienti: in sintesi dotate di alta responsiveness.

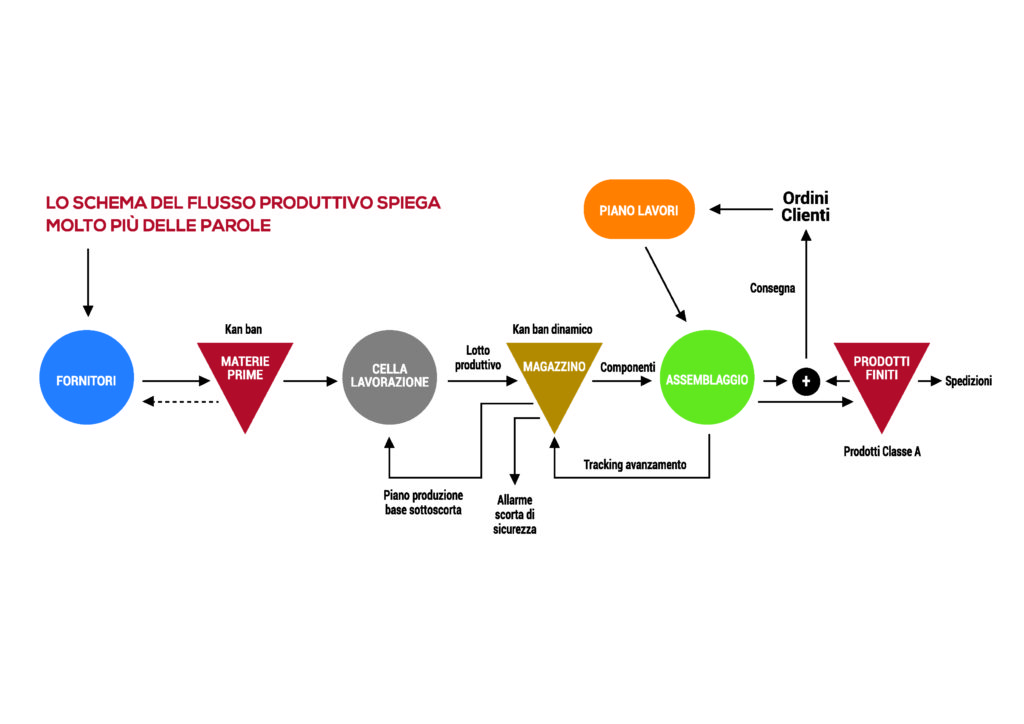

Digital Lean 4.0 di Incas è la sintesi semantica di una visione logistica del processo produttivo che opera in pull sui flussi produttivi rendendo le singole fasi integrate, ma autonome. Unisce i concetti di Lean (one piece flow) con strumenti digitali ed eventuali livelli di automazione semplificando il processo gestionale.

Digital Lean 4.0 è una piattaforma aperta che si basa sui flussi, la logistica interna, valorizzando il saper fare di ogni area aziendale. La sua logica è semplice:

Digital Lean 4.0 è una piattaforma aperta che si basa sui flussi, la logistica interna, valorizzando il saper fare di ogni area aziendale. La sua logica è semplice:

- gli ordini clienti sono inseriti nel piano lavori relativo all’operazione finale (assemblaggio) su una base di breve periodo (giorni/settimana)

- sulla base del piano, della distinta base e dell’avanzamento produzione vengono alimentati i componenti necessari in modo da garantire un flusso teso e sincronizzato tra magazzino componenti e assemblaggio

- il magazzino componenti (WIP) è gestito con logica Kan ban dinamico a due livelli: sottoscorta e scorta di sicurezza. Al superamento del primo livello invia un segnale che corrisponde ad un ordine di produzione per la lavorazione a monte, mentre il secondo genera un allarme essendosi generato un ritardo nel ripristino. Il livello di sottoscorta è calcolato dinamicamente in funzione dei consumi e del trend

- la lavorazione a monte opera come quella a valle, con una pianificazione di breve periodo sulla base degli ordini (sottoscorta) ricevuti. Il ciclo si ripete per tutte le fasi in cui è stato diviso (decoupling point) il ciclo produttivo.

Il modello si presta ad implementazioni graduali consentendo estrema modularità, percorsi di crescita progressivi e livelli di investimento coerenti con le risorse disponibili: si può partire con una semplice gestione informatizzata per arrivare ad impianti in cui i flussi sono completamente automatizzati.

Come per la cucina di un ristorante, il cuoco si concentra sulla preparazione del piatto e l’organizzazione lo supporta fornendo gli ingredienti giusti, nella corretta sequenza, al momento giusto.

Con questo approccio e grazie ad inserimenti tecnologici mirati, si raggiunge riduzione del lead time che passa da settimane a giorni, si semplifica la struttura di pianificazione, si riducono drasticamente le scorte evitando obsolescenza di prodotti e componenti e si responsabilizza tutta la struttura operativa con obiettivi di risultato chiari e misurabili, garantendo velocità, flessibilità e personalizzazione.