Stabilire simultaneamente la posizione di decine di entità (come macchine, attrezzature, materiali, utensili, impianti tecnologici, impianti di servizio, persone e risorse) ognuna con il suo ingombro e forma, compatibilmente ai vincoli tecnologici, ai vincoli di qualità e sicurezza, ai vincoli di capacità e forma dell’involucro, etc., rappresenta uno dei problemi più complessi per chi si occupa di logistica e produzione.

La pensa allo stesso modo il ricercatore, e più precisamente il matematico che tenta di classificare il problema e ricondurlo ad un modello semplificato ma risolvibile o, per meglio dire, approcciabile con strumenti e metodi risolutivi noti.

Pensate ad un puzzle “anomalo”, ovvero irregolare, perché le forme non si incastrano perfettamente come in un puzzle tradizionale. Questo complica notevolmente le cose ma nello stesso tempo genera una sfida continua che gli enti di ricerca e i sistemi produttivi raccolgono quotidianamente.

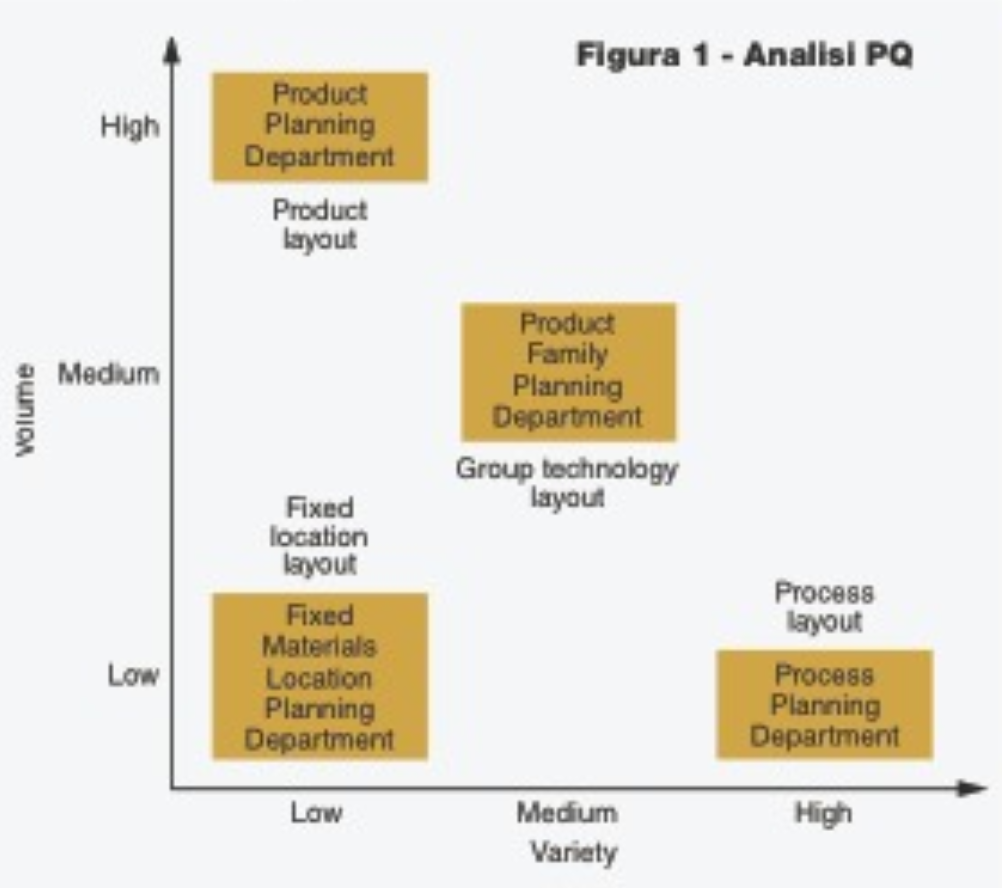

Classifichiamo le principali tipologie di layout  aiutandoci con la curva di Pareto. Si tratta della nota analisi PQ (product-quantity), che classifica i prodotti, ovvero le varietà (variety in Figura 1) di prodotto. Queste sono riportate sull’asse delle ascisse secondo valori decrescenti del volume produttivo realizzato in un orizzonte temporale storico selezionato. Detto orizzonte corrisponde spesso ad un anno, perché in questa durata si includono le stagionalità cui possono essere affetti i singoli prodotti.

aiutandoci con la curva di Pareto. Si tratta della nota analisi PQ (product-quantity), che classifica i prodotti, ovvero le varietà (variety in Figura 1) di prodotto. Queste sono riportate sull’asse delle ascisse secondo valori decrescenti del volume produttivo realizzato in un orizzonte temporale storico selezionato. Detto orizzonte corrisponde spesso ad un anno, perché in questa durata si includono le stagionalità cui possono essere affetti i singoli prodotti.

La lista della tipologie di layout è la seguente:

1. product layout, ovvero “layout per prodotto”, noto anche come “layout in linea”. Si caratterizza per bassa varietà, spesso riconducibile ad un singolo prodotto. Questo è realizzato in grandi volumi giornalieri, tali da giustificare un layout dedicato. Questa soluzione si concilia molto bene con l’automazione e trova origine nelle prime forme di meccanizzazione tipiche della produzione di massa in linea. La disposizione delle macchine e attrezzature è definita dal ciclo di fabbricazione del prodotto realizzato, ovvero dalla sequenza delle singole lavorazioni;

2. fixed layout, ovvero layout “a punto fisso”. La produzione di una singola unità di prodotto può giustificare macchine, attrezzature e risorse in genere si muovano verso quel prodotto per l’esecuzione del ciclo e programma di lavoro. Si tratta della soluzione tipica di layout adottata nei cantieri edili, civili, navali, etc.;

3. process layout, ovvero layout “per processo”, o “per reparti” e spesso chiamato “funzionale”. Si caratterizza per una grande varietà di prodotti e volumi medio-bassi, non in grado di giustificare linee di produzione dedicate. La disposizione delle macchine e attrezzature segue il criterio “funzionale”, ovvero tecnologico. Queste sono raggruppate per tecnologia, ovvero le risorse della stessa tipologia sono raggruppate in un unico reparto e i vari prodotti transitano da un reparto all’altro nel rispetto del loro ciclo di fabbricazione;

4. product family layout, ovvero layout multi-cellulare. I volumi produttivi di una discreta molteplicità di prodotti (siamo nell’area intermedia del diagramma riportato in Figura 1) non giustificano linee dedicate (layout per prodotto), ma non sono neppure così esigui da richiedere necessariamente un processamento per reparti ciascuno caratterizzato da un’omogenea tecnologia. Il raggruppare prodotti differenti ma simili in gruppi relativamente omogenei offre al prodotto l’opportunità di essere processato da celle produttive composte da macchine ed attrezzature differenti limitando i flussi intercellulari ed innalzando quelli intracellulari. I primi sono tipici della soluzione “per reparti” e rappresentano il maggior limite perché causano congestioni tra i flussi di materiale.

A cura di Riccardo Manzini, Università degli Studi di Bologna.