AGV e AMR sono entrambe categorie di veicoli autonomi che stanno rivoluzionando l’automazione delle operazioni logistiche nei magazzini e negli ambienti industriali.

Per comprenderne appieno le peculiarità, si esploreranno in dettaglio sia gli AMR che gli AGV, svelando le caratteristiche distintive e le potenzialità di entrambe le tecnologie di trasporto autonomo.

Caratteristiche

AMR: Gli AMR (Autonomous Mobile Robot) sono veicoli a guida autonoma dotati di un’intelligenza autonoma che permette loro di riconoscere la propria posizione all’interno di un layout di magazzino precedentemente memorizzato. Questi veicoli utilizzano una combinazione di tecnologie come laser, radiofrequenza e codici QR posti sul pavimento per orientarsi e navigare all’interno dell’ambiente di magazzino.

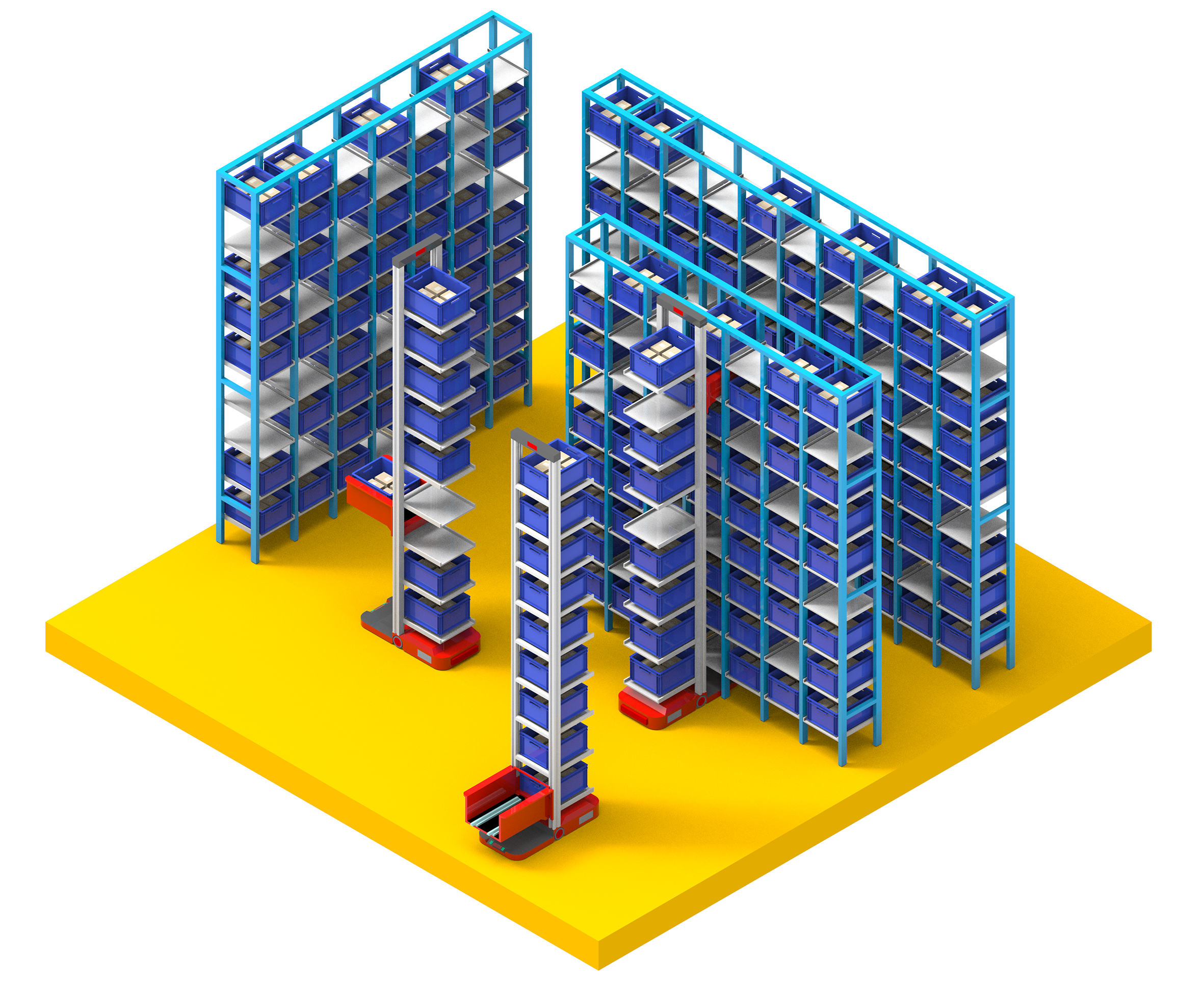

Questi dispositivi sono in grado di effettuare il trasporto di scaffali o supporti di stoccaggio, noti come “pod”, nonché di singoli contenitori da e verso l’operatore. La loro presenza è finalizzata ad agevolare sia le operazioni di prelievo e allestimento degli ordini in uscita, sia le attività di immagazzinamento dei prodotti sugli appositi scaffali.

Il sistema AMR in grado di trasportare lo scaffale (per questo motivo definito “Shelf-to-Picker”) è composto da 3 parti fondamentali: il robot, il pod trasportato e una workstation (l’area progettata con attenzione particolare all’ergonomia, in cui gli addetti possono eseguire operazioni di prelievo e di rifornimento).

Al momento della ricezione di un ordine, il software procede con l’assegnazione dell’articolo richiesto inizialmente a una stazione di lavoro in cui è attivo un operatore, e successivamente a un robot disponibile.

Il robot parte dalla sua postazione di sosta (in cui avviene la ricarica della batteria), utilizzando una griglia di codici a barre sul pavimento, per recuperare l’unità di carico contenente i prodotti dell’ordine.

Il robot procede al trasporto del pod verso la postazione assegnata, dove entra in un’area di buffer, in attesa che l’operatore proceda con il prelievo di un articolo o con il suo rifornimento; l’interazione con l’operatore può essere diretta oppure supportata da automazione al fine di aumentarne le performance.

Una volta che l’operatore ha concluso la sua attività, il robot riporta il pod alla postazione di stoccaggio designata, in funzione degli articoli rimasti. Le soluzioni AMR che consentono il trasporto di singoli contenitori (chiamate anche “Bin-To-Picker”) nonostante si concentrino sulla stessa area di applicazione, presentano differenze in termini di progettazione e funzionalità.Entrando più nel dettaglio sono presenti sul mercato robot in grado di muoversi in verticale sfruttando guide installate sugli scaffali del magazzino oppure dispositivi progettati per muoversi sul pavimento del magazzino e prelevare dalle scaffalature più unità di carico a diversi livelli simultaneamente sfruttando l’altezza del robot; in questo caso la planarità del pavimento è ancora più critica essendo presente l’effetto “tilt” nel prelievo/deposito dei contenitori in altezza.

Infine, esistono veicoli AMR progettati per assistere gli operatori umani nel prelievo efficiente e preciso degli articoli richiesti dagli scaffali o dalle aree di stoccaggio. Questi veicoli, noti anche come “Picker-To-Good”, possono seguire gli operatori umani lungo il percorso di raccolta designato e offrire assistenza durante le operazioni di raccolta e imballaggio degli articoli.

AGV: Il termine AGV (Automated Guided Vehicle) fa riferimento a veicoli autonomi che sono guidati da un sistema di navigazione predefinito, come fili o magneti incorporati nel pavimento, bande magnetiche o segnali visivi.

All’interno di questa famiglia, si stanno distinguendo sul mercato gli LGV (Laser Guided Vehicle) che utilizzano tecnologie di navigazione guidate, come il laser e/o telecamere, per muoversi autonomamente lungo percorsi predefiniti senza bisogno di un operatore umano. Questi veicoli sono dotati di sensori per percepire l’ambiente circostante e prendere decisioni di navigazione in tempo reale. I sensori laser, installati in diversi punti del percorso, possono essere utilizzati per mappare l’ambiente, rilevare ostacoli e mantenere la traiettoria corretta.

| Caratteristiche | Descrizione | ||

| Tipologia di automazione | Shelf-to-Picker | Bin-To-Picker | Picker-To-Good |

| Tipologia UdC movimentate | Scaffali | Cartoni, cassette e vassoi | Cartoni, cassette e pallet |

| Peso massimo movimentato [kg] | 100 Kg | 30 Kg | 45 Kg |

| Tipologia scaffalatura | Singola o doppia profondità | Singola o doppia profondità | Singola o doppia profondità |

| Produttività (N. movimenti/h) | 100-150 UdM/h_baia | 300-350 UdM/h_baia | 60-80 righe/h_picker |

| Densità di stoccaggio (m3/m2) | 1-2 | 2-3 | 1-1,5 |

| Velocità orizzontale [m/s] | 2m/s | 2-4,5 m/s | 1,1 m/s |

| Velocità verticale [m/s] | n.d. | 2,5 m/s (Skypod) | n.d. |