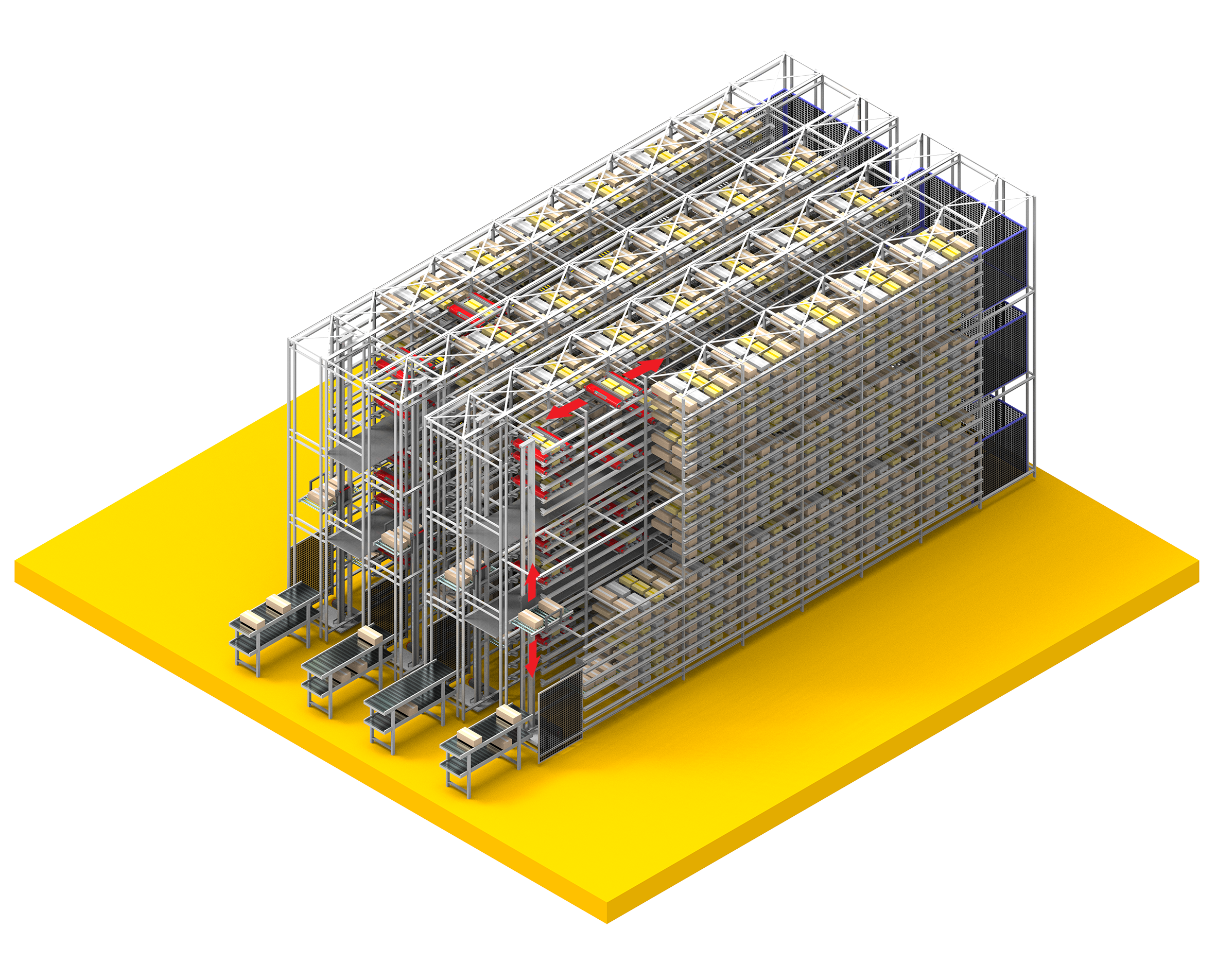

Un sistema a shuttle è una soluzione automatica di stoccaggio e prelievo per cassette, cartoni, o vassoi costituito da una serie di corridoi con scaffalature a singola o doppia profondità, con la possibilità di soluzioni particolari, soprattutto per piccoli colli, in grado di gestire 4 postazioni.

Caratteristiche

Ad ogni corridoio sono presenti degli shuttle che si spostano autonomamente lungo l’asse X e utilizzano bracci telescopici dotati di fingers per eseguire prelievi dalle scaffalature a destra e sinistra lungo l’asse Z.

Alcune versioni di queste macchine possono muovere anche i bracci telescopici lungo l’asse J contendo di gestire colli o cassette di diverse larghezze modificando in modo dinamico la dimensione dei vani.

Se ogni livello della scaffalatura ha una navetta, il sistema prende il nome di ‘full shuttle’, mentre se i robot sono dedicati a più livelli, il sistema prende il nome di ‘roaming shuttle’ e necessitano dei lift per spostare gli shuttle tra i vari livelli.

Poiché ciascuno shuttle opera ad un’altezza fissa, senza sollevamento lungo l’asse Y come nei sistemi “multilevel shuttle” o “miniload”, sono installati ascensori/discensori (lift) all’estremità dei corridoi.

Queste soluzioni presentano camminamenti o griglie di manutenzione ogni 2 o 3 metri di altezza per agevolare le operazioni manuali, in caso di fermo impianto, ma soprattutto per agevolare le operazioni di manutenzione sia al sistema shuttle che all’antincendio.

Gli ascensori/discensori (lift), che possono essere a singola o doppia gondola, consentono la movimentazione delle unità di carico su diversi livelli delle scaffalature e verso le postazioni di prelievo.

Alcune varianti impiegano un binario laterale per l’alimentazione e la trasmissione dei dati, mentre soluzioni più avanzate includono l’uso di batterie al litio o super condensatori che si ricaricano automaticamente in posizione fissa, generalmente in prossimità degli ascensori. I sistemi di trasmissione di segnale e potenza binari o a blindobarra sono per definizione più stabili rispetto quelli a radiofrequenza.

Produttività di prelievo

La produttività del prelievo, misurata in termini di unità di carico movimentate all’ora, è influenzata dalle caratteristiche dimensionali del sistema, in particolare l’altezza della scaffalatura che determina il numero di livelli e di shuttle presenti, nonché dal numero di ascensori/discensori posizionati in testata.

Il principale vantaggio dei sistemi a shuttle risiede nell’elevata efficienza operativa che offrono nel prelievo delle unità di carico.

Gli shuttle garantiscono uno dei più elevati livelli di throughput tra tutti i sistemi di stoccaggio automatico, rendendole ideali per applicazioni dinamiche caratterizzate da un elevato volume di movimentazione.

Tuttavia, è importante considerare che più robot si introducono per raggiungere produttività elevate più aumenta il costo di stoccaggio.

| Caratteristiche | Descrizione |

| Tipologia UdC movimentate | Piccole dimensioni: Cassette, Cartoni, Vassoi |

| Peso massimo movimentato [kg] shuttle | 50 Kg |

| Peso massimo movimentato [kg] lift | 150 Kg |

| Tipologia scaffalature | Singola, doppia profondità o multi-profondità |

| Altezza massima scaffalature | 25 m |

| Larghezza minima corridoi [m] | 0,95 m |

| Densità di stoccaggio | da 3 a 4 m3/m2 |

| Produttività (N. movimenti/h) | 500-800 UdC/h per corsia |

| Velocità orizzontale [m/s] shuttle | 2,5-4 m/s |

| Velocità verticale [m/s] | 6 m/s lift |