Un sorter è un sistema automatico di smistamento degli ordini per destinazione caratterizzato dalle seguenti componenti:

• Area di accumulo pre-sorting

• Baie di inserimento dei materiali sul sorter (dette anche stazioni di induzione)

• Sistema di smistamento (composto dal sistema di trasporto e da dispositivi di smistamento)

• Canali di accumulo del materiale smistato, con eventuali baie di picking.

Attraverso l’utilizzo del codice a barre, il sorter effettua la scansione e l’identificazione di tutti i pezzi introdotti, al fine di successivamente instradarli verso le diverse uscite corrispondenti ai punti di consegna specifici.

La dimensione dell’area di accumulo, in cui le unità di spedizione vengono temporaneamente immagazzinate prima dello smistamento finale, dipende dalla sincronizzazione tra l’attività di prelievo e l’attività di smistamento.

Caratteristiche

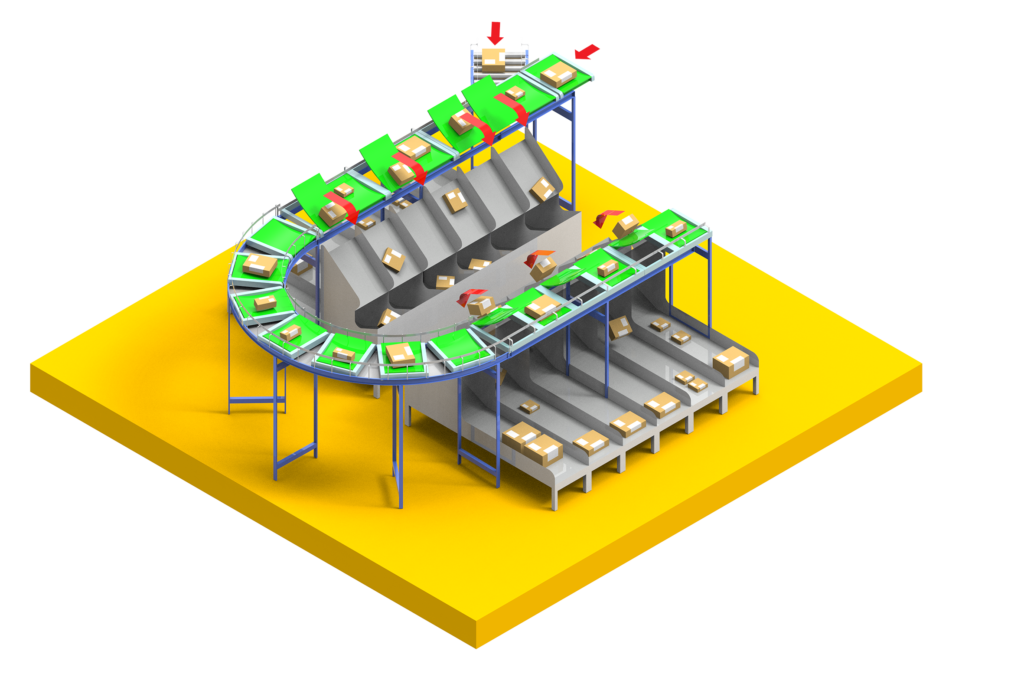

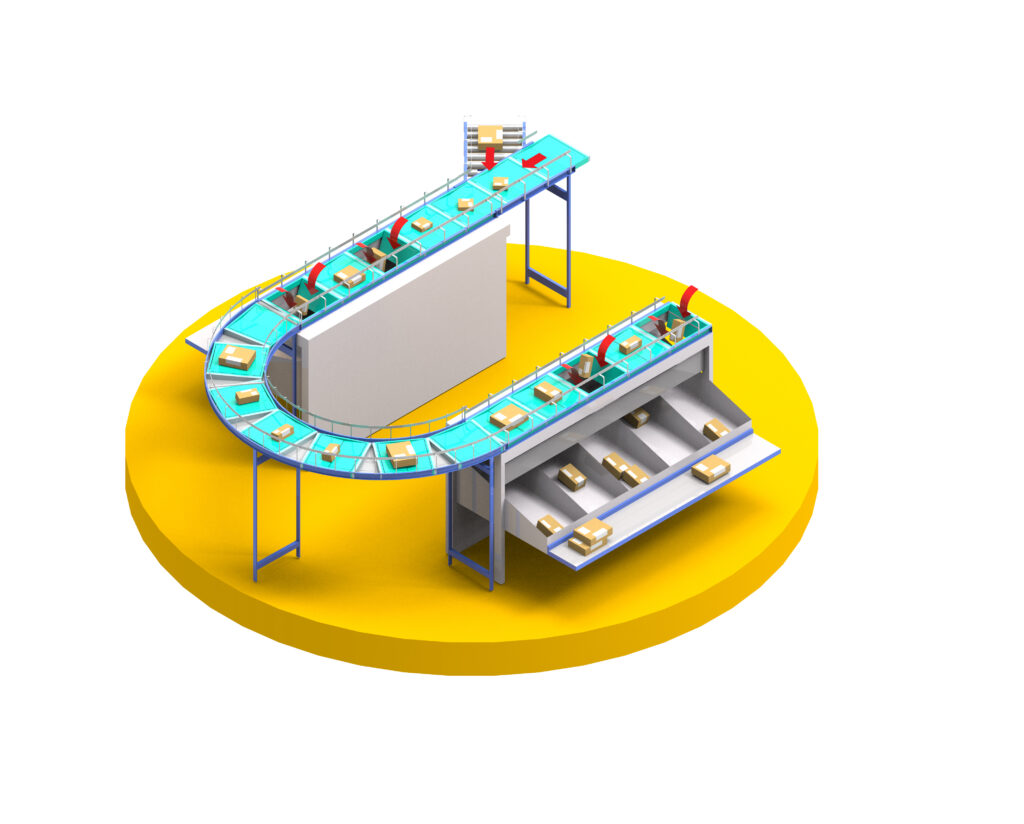

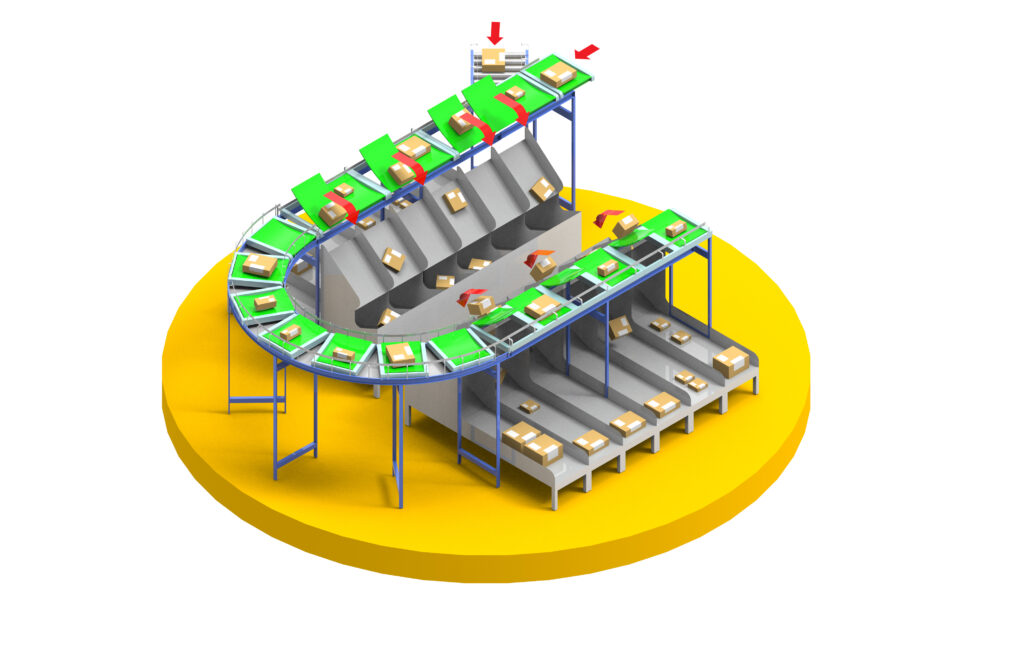

Il sorter può essere lineare o ad anello (configurazione tipica per lo smistamento di molti pezzi).

Il sorter lineare è un sistema in cui i pezzi vengono spostati lungo una singola linea di trasporto e indirizzati verso le diverse uscite tramite deviatori di direzione.

Nel sorter ad anello i pezzi vengono trasportati su un anello o loop e smistati tramite deviatori di direzione posti lungo il percorso. Tra i vantaggi del sistema ad anello c’è il ricircolo della merce in caso di mancato smistamento, impossibile nel sistema lineare.

Inoltre, ci sono molteplici tipologie di deviatori di direzione, usati per inviare il materiale nei canali di accumulo, che possono essere divise in due categorie principali: sistemi attivi e sistemi passivi.

I deviatori di direzione attivi sono dotati di meccanismi motorizzati o controllati elettronicamente che consentono il cambiamento attivo della direzione del flusso di materiale.

Quelli passivi sfruttano la gravità o la forza fisica per guidare il materiale verso il canale di accumulo desiderato, senza l’uso di componenti motorizzati. La scelta dei vari dispositivi avviene prevalentemente in base alla natura del prodotto da smistare (caratteristiche quali peso, fragilità e ingombro) e della produttività richiesta.

Le variabili sulla produttività

Le variabili che impattano maggiormente sulla produttività sono le dimensioni dei moduli che caratterizzano il sistema di trasporto, dove viene posizionata l’unità da movimentare (se ogni collo occupa una cella sola, più la cella è stretta più aumenta la produttività) ed il numero e il posizionamento delle baie di ingresso e uscita del sorter.

I sorter richiedono un’implementazione sinergica e coordinata con sistemi di picking a monte, poiché i primi si concentrano sullo smistamento e la selezione degli articoli, mentre i secondi sono responsabili del prelievo e della preparazione degli stessi per la spedizione o la consegna.

I dispositivi che ad oggi compaiono sul mercato sono i seguenti:

Bomb Bay

Utilizzati per lo smistamento veloce di oggetti non fragili, leggeri e instabili, consentono di inserire selettivamente i beni in ceste o cassette associate a ordini o destinazioni specifiche.

I nastri trasportatori spostano i beni sopra le posizioni fisse delle ceste/cassette di destinazione e rilasciano i beni tramite un dispositivo simile a un vassoio basculante o direttamente nella destinazione attraverso uno spintore (in questo caso prende il nome di Push Tray Sorter).

Questo sistema è in grado di gestire fino ad 20.000 unità di movimentazione all’ora.

Cross Belt

Il sorter è formato da più moduli di trasportatore a nastro, montati perpendicolarmente alla direzione di viaggio dell’anello.

Ciascun modulo è dotato di un sistema di convogliamento per consentire lo scaricamento del prodotto nel canale appropriato.

L’alto livello di produttività (fino a 20.000 unità di movimentazione/ora) e la vasta gamma di oggetti rendono l’impianto eccellente nella fase di generazione degli ordini.

Questa flessibilità consente di movimentare sia pezzi singoli che colli, facilitando anche la gestione di uscite di piccole dimensioni. Inoltre, è possibile creare collegamenti tra diverse aree dell’impianto.

Tilt Tray

Il sistema è composto da più moduli (vassoi) su cui sono alloggiati i prodotti da smistare.

Lo smistamento avviene però per deflessione del vassoio verso il lato in cui è deposto il contenitore in cui trasferire merce appena smistata, per cui è più adatto per movimentare oggetti pesanti e robusti.

La produttività di questi sistemi si aggira intorno alle 15.000 unità di movimentazione/ora.

Shoe Sorter

È un sistema di smistamento automatico che utilizza una superficie composta da listelli collegati simili a una cinghia.

Lungo un lato dei listelli, ci sono dei deviatori che si muovono lateralmente in modo indipendente. Questo permette di dirigere i carichi verso diverse corsie di scarico.

I deviatori vengono controllati in modo sequenziale per spostarsi da un lato all’altro del trasportatore, entrando in contatto con i carichi e indirizzandoli verso le corsie di scarico corrispondenti. Le corsie di scarico possono essere alimentate da scivoli per un flusso continuo dei carichi.

Questo sistema viene utilizzato tendenzialmente per lo smistamento di colli ed è caratterizzato ad una produttività di circa 9.000 UdC/h.

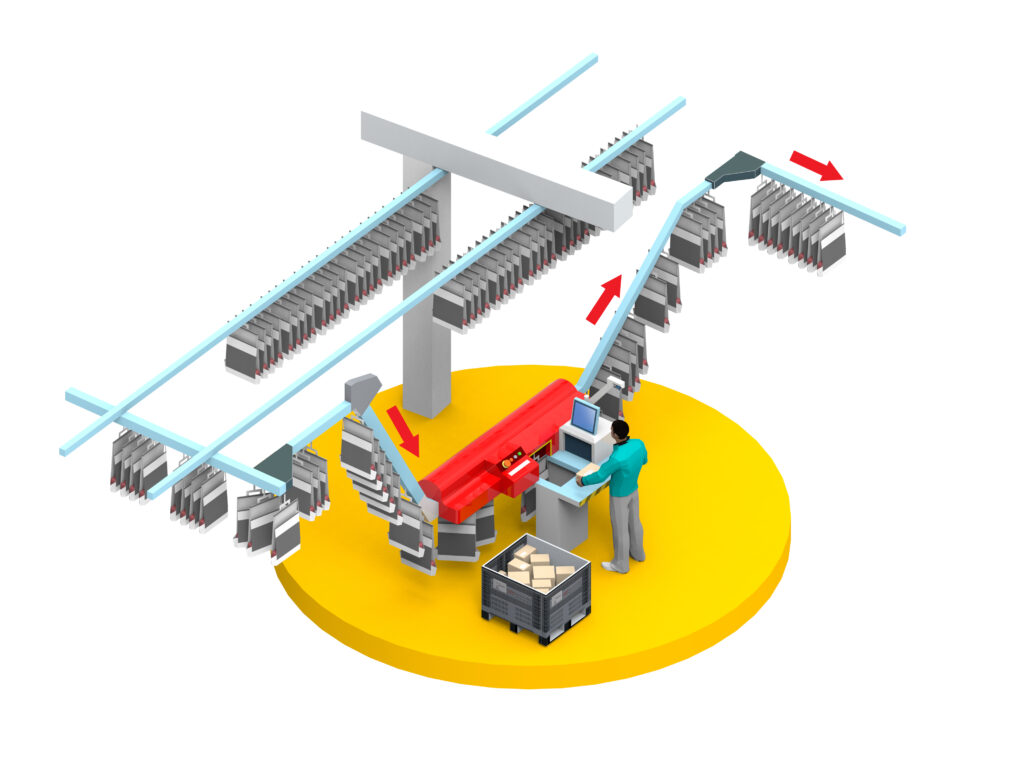

Pouch Sorter

È un sistema di smistamento aereo che utilizza tasche, buste o sacchetti per conservare e trasportare sia singoli pezzi che colli.

Un sistema di carrelli o rotaie viene installato sul soffitto dell’edificio, consentendo di recuperare spazio altrimenti inutilizzato.

Le singole tasche o buste sono appese a questo sistema di rotaie e possono essere spostate indipendentemente permettendo così di eseguire un sequenziamento preciso del prelievo o smistamento in uscita.

A differenza dei sorter precedentemente descritti svolge quindi anche una funzione di buffer.

I prodotti vengono prelevati e inseriti nelle tasche per ulteriori operazioni di prelievo e imballaggio.

I pouch sorter sono ampiamente utilizzati nell’evasione degli ordini dell’e-commerce e nella gestione dei resi e consentono una capacità di smistamento di circa 7000-10000 tasche/h per modulo.