Presente sul mercato da oltre 50 anni, oggi, Linde Material Handling Italia gioca un ruolo da protagonista nel settore dei carrelli elettrici e da magazzino, grazie ad una gamma di prodotti completa e di riconosciuta qualità tra cui spicca la linea Linde Robotics.

L’esperienza di Linde Robotics parte nel 2014 grazie alla collaborazione con l’azienda francese Balyo, azienda leader nel campo dell’automazione. Inizia così la produzione di carrelli automatizzati in grado di muoversi autonomamente.

Con questa nuova gamma, Linde MH punta a diventare fornitore a 360° di carrelli robotizzati, mezzi raccomandati per soddisfare le varie esigenze all’interno del magazzino ed in grado di dialogare con software WMS e sistemi ERP.

Rispetto al mercato, la soluzione offerta da Linde risulta essere molto vantaggiosa da un punto di vista economico poiché, grazie all’assenza di infrastrutture per la navigazione laser come riflettori, magneti, ecc.., il funzionamento non richiede la modifica o l’aggiunta di nuove componenti nell’ambiente di lavoro ma si plasma in funzione delle strutture già esistenti come muri, colonne e scaffali. Inoltre, ma non meno importante è la capacità di Linde Robotics di garantire ai propri clienti la massima flessibilità e scalabilità; qualità importanti che rendono questa soluzione ideale per tutte le tipologie di siti e processi. Una profonda analisi di tutte queste caratteristiche ha spinto Basf Italia S.p.A., un’azienda chimica che opera con 114.000 collaboratori in tutto il mondo, ad affidarsi a Linde Material Handling per affrontare un processo di ottimizzazione all’interno dell’impianto di Pontecchio Marconi (BO).

La soluzione Linde

Punto nodale dell’impianto bolognese è l’area di confezionamento che rappresenta un anello prezioso della catena logistica poiché al suo interno convergono tutti i materiali prodotti ed è composto da operatori altamente specializzati.

“Ci siamo resi conto”, racconta Mario Serranti, Supply Chain and Logistic Manager di BASF, “che l’unità di packaging era collegata all’area di stoccaggio temporanea in modo poco efficiente. Nella pratica, un operatore era obbligato ad aspettare la preparazione dei pallet da parte della macchina confezionatrice per poi spostarlo con un carrello elevatore in un’area di buffer. I tempi morti tra un picking e l’altro dal fine linea erano rilevanti – ciascun pallet ha un tempo di uscita tra di 3-4 minuti – ma non sufficienti per potere dedicare la risorsa ad altri compiti. Il risultato era quello di avere un operatore qualificato “bloccato” in una attività a scarso valore aggiunto per tutta la durata del turno.

Serranti spiega inoltre come anche la continua interferenza fra carrello e operatori abbia spinto Basf Italia a ridefinire i processi per garantire una maggiore sicurezza oltre che a valorizzare il lavoro delle risorse umane.

“Per ottimizzare le operazioni a fine linea packaging abbiamo valutato diverse alternative rivelatesi tutte poco versatili. Per trovare una soluzione semplice, ma efficace e su misura ci siamo infine rivolti a Linde MH per sviluppare un sistema AGV basato su carrello a guida autonoma”.

È Roberto Mola, Product Manager Linde MH Italia, ad entrare nel dettaglio di quanto implementato: “La soluzione con AGV di Linde per BASF consente di automatizzare un’attività a scarso valore aggiunto aumentando il livello di sicurezza. L’AGV, infatti, lavora in autonomia in uno spazio circoscritto senza interferire con il lavoro degli operatori”. Mario Serranti assicura che è stato proprio questo aspetto a far propendere verso questa soluzione innovativa e che va nella direzione dell’Industria 4.0.

“Punto di forza della nostra soluzione”, rivela Roberto Mola, “è la sua struttura massimamente configurabile e il fatto di basarsi su mezzi Linde già presenti sul mercato, e quindi di comprovata affidabilità sul campo, e trasformati per diventare delle macchine automatiche. Dal punto di vista sw il carrello dialoga direttamente con il PLC della linea di confezionamento: è la linea, quindi, a dettare i tempi e invitare la macchina in missione per prelevare un pallet pronto o per alimentare il processo con un pallet vuoto”.

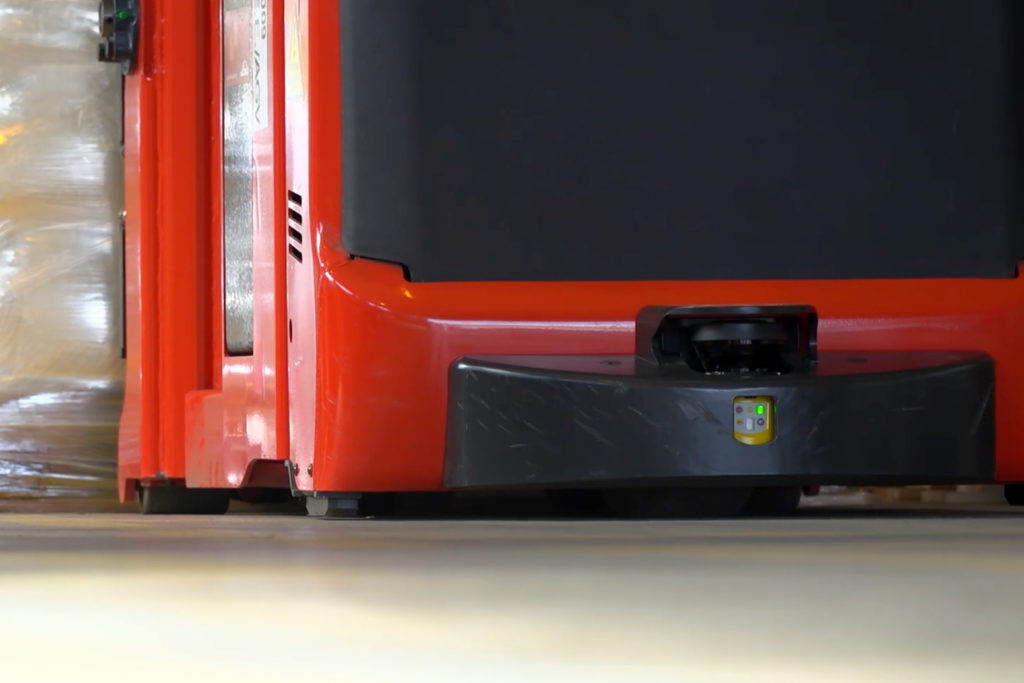

L’installazione non ha richiesto modifiche strutturali, né l’installazione di infrastrutture quali riflettori laser, tracce per sensori ottici, sensori magnetici, linee guida o bande magnetiche, ma solo una semplice antenna Wi-Fi e un laser, posizionato sul carrello, che misura istante per istante la distanza dalle principali infrastrutture presenti nel magazzino (muri, scaffali, pilastri,..) e, confrontando tale lettura con la mappa dell’area di lavoro caricata via software, consente all’AGV Linde di muoversi in uno spazio reale riprodotto in modo virtuale nella memoria del carrello, una soluzione, quindi, che ha nella scalabilità e nella componente software il punto più qualificante.

La sicurezza al centro di tutto

Tra i vari motivi che hanno inciso sulla scelta di Basf, hanno svolto un ruolo fondamentale le garanzie delle soluzioni safety di Linde MH che, anche all’atto pratico, hanno saputo rispondere al meglio ai restringenti livelli di sicurezza imposti dal cliente. Infatti, oltre a tutti i dispositivi di sicurezza previsti sulle macchine AGV, la condivisione di un protocollo d’intesa tra BASF e Linde e un attenta valutazione dei rischi hanno contribuito all’installazione di ulteriori dispositivi personalizzati.

“Quando ha preso forma la soluzione progettata da Linde”, racconta Mario Serranti, “ne abbiamo intuito immediatamente il potenziale in ottica di automazione e soprattutto sul fronte della sicurezza perché combinava al meglio un alto livello di integrazione con un minimo innesto infrastrutturale, in una soluzione flessibile e su misura della nostra specifica esigenza”.

Nel dettaglio, il carrello è equipaggiato con 2 laser anteriori, uno parallelo al terreno per riconoscere la presenza di ostacoli o persone ed uno orientato diagonalmente dall’alto verso il basso in grado di rilevare anche eventuali ostacoli che non poggiano a terra. Sul fronte posteriore sono presenti altri due laser, uno per monitorare l’attività delle forche e la presenza del carico e uno parallelo al piano del terreno per identificare eventuali ostacoli. In caso di rilevazioni il mezzo prima rallenta, poi si blocca in prossimità dell’ostacolo. Qualora nascesse l’esigenza, l’operatore può passare da una guida automatica ad una manuale sfiorando semplicemente il timone. Sulle forche invece, un segnalatore di distanza, consente di verificare la corretta presa del bancale ed evidenziare eventuali anomalie. Il carrello è, inoltre, dotato, di un doppio pulsante di emergenza, segnalatore acustico e di luce blu spot per segnalare agli operatori nell’area la propria presenza e la rotta seguita. Questo “pacchetto sicurezza” assicura all’AGV il massimo livello di sicurezza PLD (required Performance Level).

Un progetto proiettato al futuro

“Abbiamo scelto la soluzione progettata da Linde”, spiega Mario Serranti, “perché ci assicurava di raggiungere pienamente tutti gli obiettivi di efficienza e sicurezza che ci eravamo preposti e di ottenere, in più, una scalabilità futura sconosciuta ad altre soluzioni e un uso degli spazi senza interventi di adattamento. Questa soluzione infatti ci permette di reagire prontamente al cambiamento.

Per Basf la sicurezza è il beneficio più importante conseguito poiché, oggi, l’AGV lavora senza rischi di interferenze con altri operatori dato che il carrello, in caso di avvicinamento, prima rallenta e poi si ferma. In questo modo gli operatori prima addetti a quest’area sono ora impegnati in attività a più alto valore e maggiormente qualificate. La scalabilità della soluzione AGV consentirà a BASF di gestire carichi di lavoro superiori senza ulteriori aggravi di costo e senza dovere intervenire ulteriormente sulla infrastruttura.