La logistica circolare segna un cambio di paradigma: ogni ritorno è parte di un ciclo virtuoso. Tecnologia, dati e collaborazione rendono un valore ciò che un tempo era solo un costo, definendo un nuovo modello in cui efficienza e sostenibilità si incontrano.

Per molto tempo, i ritorni sono stati percepiti come un’anomalia: merci che, invece di proseguire verso il consumatore, tornavano indietro. Una funzione marginale, da gestire con procedure improvvisate e spesso costose.

Oggi non è più così. I resi hanno assunto un peso strutturale: valgono oltre 1.000 miliardi di dollari l’anno e, nell’ecommerce, il tasso medio sfiora il 30%, con punte del 53% in Germania. Non si tratta più di un fenomeno residuale, ma di una delle sfide decisive per la sostenibilità economica e ambientale della supply chain.

In questo scenario, pensare alla reverse logistics come a un semplice “processo inverso” è riduttivo. I ritorni diventano invece ritorni che contano: un’opportunità per estendere la vita dei prodotti, recuperare valore e ridurre sprechi. È il segnale che siamo entrati nell’era della logistica circolare.

Da reverse a circolare: un cambio di paradigma

Per decenni la logistica ha seguito uno schema lineare: produzione, distribuzione, consumo, fine vita. In questo contesto la reverse logistics era solo una funzione di supporto, nata per gestire eccezioni come resi, riparazioni o ritiri. Flussi considerati marginali, da contenere e riportare il più velocemente possibile alla “normalità” della catena forward.

Oggi questa visione non regge più. In un’economia orientata alla circolarità, i ritorni non sono deviazioni ma parti strutturali del sistema. Non basta adattare la reverse logistics: è la logistica stessa che deve cambiare natura.

Un riferimento utile è il modello delle 5R (Return, Resell, Repair, Recycle/Dispose, Replace), divenuto negli anni uno schema di riferimento per comprendere l’evoluzione della logistica inversa verso la circolarità. Mostra che un ritorno non è solo un costo, ma può assumere forme diverse di recupero e generare nuovo valore.

Come osservano istituzioni come la Ellen MacArthur Foundation o il World Economic Forum, la logistica inversa non può più essere un “afterthought”: deve essere progettata fin dall’inizio come componente del ciclo economico. È un cambiamento non solo tecnico, ma culturale: dal “gestire l’eccezione” al disegnare sistemi in cui ogni ritorno diventa occasione di rigenerazione e competitività.

I nodi ancora da sciogliere

Se la logistica circolare è ormai una necessità, la sua applicazione concreta resta complessa. Il primo ostacolo è economico: come osservato da KPMG, il costo per gestire un reso può arrivare a essere il doppio rispetto a quello per consegnare il prodotto al cliente I processi sono meno standardizzati, i flussi più variabili e le destinazioni finali incerte.

A questo si somma la scarsa visibilità: dati incompleti, tracciabilità limitata e poca automazione rendono difficile decidere se convenga rimettere a nuovo, riparare, rivendere o smaltire un prodotto.

La dimensione quantitativa è ormai imponente: milioni di prodotti si muovono in senso inverso, con costi e impatti ambientali significativi . Troppo spesso prodotti ancora utilizzabili finiscono distrutti o dismessi.

Va anche ricordato che la circolarità non equivale automaticamente a meno logistica. In alcuni casi, anzi, i flussi aumentano: il commercio internazionale di materiali secondari o di tessili usati, ad esempio, genera nuove movimentazioni che non sempre riducono l’impronta ambientale complessiva. È un paradosso che invita a valutare con attenzione gli impatti reali di ogni modello circolare.

Infine c’è una sfida organizzativa: la reverse logistics è ancora gestita come attività marginale, spesso affidata a strutture esterne con scarso peso strategico. Mancano indicatori coerenti e, soprattutto, una cultura capace di trasformare un reso da costo inevitabile a leva di valore. Anche la customer experience diventa decisiva: un processo complicato scoraggia i consumatori, mentre un sistema semplice e trasparente rafforza la fiducia e la fedeltà.

La pressione normativa

A rendere complessa la messa a terra di una logisitca circolare, ci pensa anche la crescente pressione normativa. Il principio europeo di Extended Producer Responsibility (EPR) obbliga i produttori a occuparsi del fine vita dei beni. A questo si affiancano regolamenti settoriali come il nuovo Regolamento PPWR sugli imballaggi il quale stabilisce che, dal 2030, solo i packaging con un livello di riciclabilità di almeno il 70% saranno ammessi sul mercato europeo, con soglie più rigide entro il 2038.

In Italia, consorzi come Conai e iniziative nel tessile (ad esempio, ReDress) offrono esempi concreti di attuazione. Questa cornice non è solo un vincolo: spinge le supply chain a maggiore trasparenza e collaborazione e la logistica a un ruolo di co-progettista del sistema circolare.

Soluzioni emergenti: tra tecnologia e sperimentazione

La logistica circolare non è più solo un concetto teorico: in diversi settori stanno emergendo i primi progetti concreti.

Un primo esempio è la GS1 Smart Box, iniziativa che ha cominciato a trasformare la gestione degli imballaggi secondari in Europa. Ho avuto modo di seguirne da vicino l’adozione in contesti industriali complessi, osservandone i primi effetti: contenitori standardizzati e riutilizzabili che hanno già permesso una significativa riduzione delle emissioni e dei trasporti, oltre a tagliare drasticamente l’uso di cartone. In uno stabilimento in Polonia il cambiamento era evidente: niente più pile di cartoni da smaltire, processi più rapidi e linee di carico più ordinate.

Un’altra iniziativa promettente, a cui ho avuto l’opportunità di contribuire personalmente, è Holy Grail 2.0: ricordo le prime discussioni con partner industriali e la curiosità nel vedere come un’idea apparentemente semplice potesse mobilitare centinaia di aziende. Si tratta di un progetto collaborativo che utilizza watermark digitali invisibili sugli imballaggi per migliorarne lo smistamento. Nei test pilota, il sistema ha raggiunto l’85% di precisione nello smistamento delle plastiche, evitando che grandi volumi finissero in discarica o inceneritore. Con oltre 130 aziende coinvolte, rappresenta un esempio di innovazione sistemica che sta ponendo le basi per un possibile cambio di paradigma.

Anche l’intelligenza artificiale sta diventando un catalizzatore della logistica circolare. Zalando, ad esempio, utilizza modelli predittivi per stimare la probabilità di reso in base ai comportamenti dei clienti, migliorando le raccomandazioni di taglia e riducendo drasticamente i ritorni superflui. È la prova di come l’AI trasformi i dati in decisioni operative con impatti immediati su costi ed emissioni.

Accanto a questi casi si affermano approcci più ampi, come lo sviluppo di ecosistemi di riuso che rendono più efficiente la raccolta e la rigenerazione di prodotti e materiali. Un esempio è Loop, piattaforma internazionale che collabora con grandi marchi del largo consumo per sostituire gli imballaggi monouso con contenitori durevoli e riutilizzabili.

In prospettiva, un ruolo chiave potrà essere svolto dalle microfactories, piccoli impianti locali che trasformano rifiuti direttamente in nuove risorse. In Australia, ad esempio, l’Università del New South Wales ha sviluppato microfabbriche capaci di rigenerare plastica, tessuti e rifiuti elettronici in materiali pronti per un nuovo ciclo produttivo, riducendo trasporti e accorciando le filiere.

Queste soluzioni — Smart Box, Holy Grail 2.0, AI, ecosistemi di riuso e microfactories — dimostrano che la logistica circolare funziona quando smette di essere gestita come un’eccezione e diventa parte integrante del modello di business.

Casi dal campo: esperienze e segnali di cambiamento

Negli ultimi anni ho avuto modo, anche grazie alla mia attività di advisor e mentor, di incontrare giovani imprenditori che stanno ridisegnando le regole della logistica circolare.

È una rivoluzione in corso: startup nate con modelli costruiti fin dall’inizio sulla circolarità, senza il peso di processi ereditati dal passato.

Nel settore dell’arredamento, Lizard, startup italiana, rappresenta un esempio concreto: ho visto crescere il progetto dalle prime ipotesi al modello di furniture-as-a-service, che integra sostenibilità e nuovi schemi di consumo.

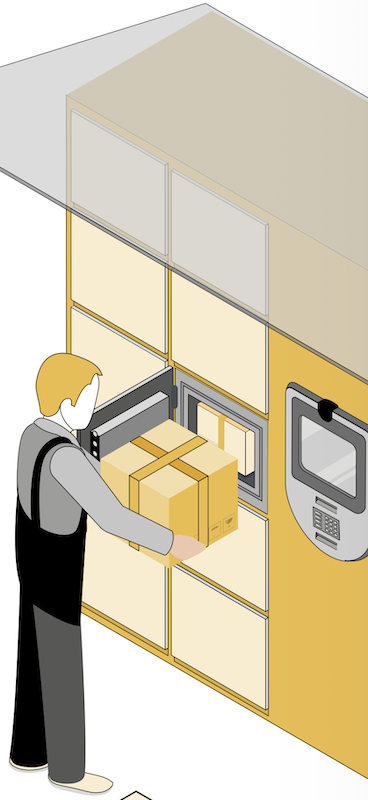

Nel settore del retail, IKEA ha trasformato la gestione dei resi in parte integrante della customer experience.

Sistemi come i “return elevators” rendono il processo rapido e trasparente, con vantaggi sia per i clienti sia per l’azienda, che riduce costi e rafforza la fedeltà al brand.

Nel campo dell’elettronica di consumo, Fairphone ha progettato smartphone modulari, facili da riparare e aggiornare, affiancando al prodotto un sistema di raccolta e riciclo dell’ewaste che premia i consumatori e assicura trasparenza sulla destinazione dei componenti.

Nell’industria manifatturiera, Borg Automotive ha costruito un business sul remanufacturing: motori, cambi e parti elettroniche vengono rigenerati e rimessi in circolazione con qualità “pari al nuovo”, riducendo emissioni e costi rispetto alla produzione ex novo.

A livello globale, un caso interessante è Algramo, startup cilena operativa in città come Santiago, New York e Jakarta. L’azienda ha sviluppato un sistema di refill intelligente che consente di acquistare al grammo prodotti di largo consumo come detersivi, alimenti di base e perfino pet food, utilizzando packaging riutilizzabili dotati di RFID. I consumatori comprano solo la quantità necessaria, riportano il contenitore e lo riutilizzano. Un modello che riduce sprechi, abbassa i costi e abilita nuove forme di consumo responsabile.

Quattro settori diversi — arredamento, retail, elettronica, industria — arricchiti da un’esperienza internazionale, ma con un denominatore comune: un sistema in cui i ritorni non segnano la fine del ciclo, ma l’inizio di un nuovo valore.

La logistica circolare come nuovo standard

La logistica inversa non è più una funzione accessoria: è una leva strategica capace di trasformare un costo inevitabile in un’opportunità di valore. In un contesto in cui i ritorni hanno ormai assunto un peso strutturale e le normative stanno ridisegnando i modelli di business, la domanda non è più se ma come integrare la logistica circolare.

Perché questa trasformazione avvenga, ogni soluzione deve essere fattibile, sostenibile e conveniente: solo così può scalare davvero. A questi criteri si aggiungono tre ingredienti decisivi: dati affidabili per visibilità e decisioni rapide, collaborazione per superare i limiti delle singole aziende, e una customer experience semplice e trasparente, che rende il reso un’opportunità di fidelizzazione.

In ultima analisi, la logistica circolare non è solo una scelta economica: ha una valenza quasi esistenziale. Anche la rimozione e il riutilizzo della CO₂ dall’atmosfera possono essere visti come una forma estrema di circolarità, un waste management al contrario. È un’immagine potente che ricorda come la logistica non sia soltanto supporto, ma attore cruciale della resilienza climatica.

La sfida non è chiudere il cerchio, ma mantenerlo in movimento: efficiente, trasparente e rigenerativo. E forse tra qualche anno non parleremo più di reverse logistics: parleremo semplicemente di logistica, perché la circolarità sarà diventata lo standard.

Pietro D’Arpa, senior leader della supply chain con 38 anni di esperienza nel settore FMCG. È stato vicepresidente Supply Chain per l’Europa in Procter & Gamble, guidando logistica, sostenibilità e trasformazione digitale. Oggi affianca aziende come advisor, supporta startup come mentor e insegna in diverse università europee e africane