Prima di gettare la pandemia di COVID-19 nel dimenticatoio – cosa desiderabile, ma non fattibile se non con una spiccata dose di superficialità – è il caso di trarne tutti gli insegnamenti possibili, che per il mondo delle Supply Chain non sono pochi.

All’atto pratico, quanto accaduto da gennaio 2020 in avanti ha fatto emergere in modo innegabile ed evidente tutti i punti deboli del sistema logistico globale, partendo proprio dalla concezione del modello.

In passato altri episodi ‘locali’ erano già andati nella medesima direzione, ma la completezza dello scenario creatosi oggi non ha precedenti. Di conseguenza, non ha precedenti nemmeno l’opportunità di analizzare quanto successo per correggere sul tiro.

Perché il modello di Supply Chain attuale non funziona

Volendo essere più precisi, bisognerebbe dire: ‘perché funziona, ma solo finché tutto va bene’.

Nella recente miniserie televisiva sul disastro nucleare di Chernobyl, in uno dei passaggi conclusivi – quando è cioè chiaro che la vera responsabile della strage è la disinformazione propagandistica che dominava gli apparati statali dell’URSS – si afferma che negare di vedere i difetti di un sistema getta le basi perché gli stessi errori possano ripetersi.

Occorre imparare dall’esperienza e, se le disfunzioni della Supply Chain globale non sono paragonabili all’impatto immediato di un’esplosione nucleare, i loro effetti sulle economie del pianeta hanno ripercussioni in gradi di mietere vittime economiche e sociali.

In un bell’articolo pubblicato da AllThingsSupplyChain a firma di una specialista del management applicato alla Supply Chain, Emilia Ashton, si fa un ritratto chiaro della fragilità del sistema di fornitura globale sul quale l’industria Occidentale si regge.

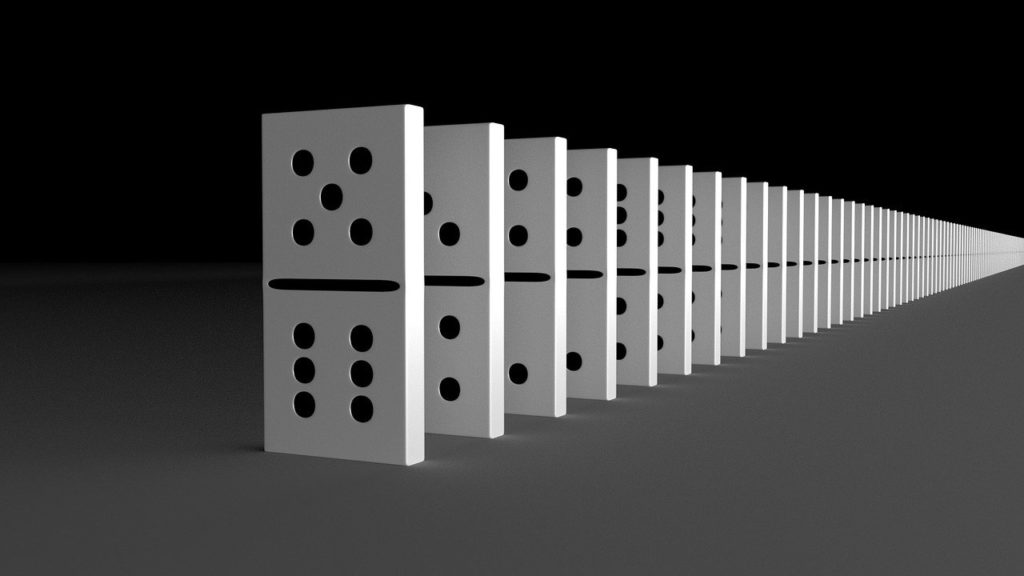

Una fragilità sotto il naso di tutti da anni, ma derubricata alla malasorte dei singoli casi – come il citato fallimento della supply chain di KFC in Gran Bretagna nel 2018, catena di fast food specializzata nel pollo fritto rimasta clamorosamente senza materia prima per un’interruzione nella fornitura – finché una pandemia non ha innescato un effetto domino planetario.

Quali dunque le principali ragioni della fragilità delle Supply Chain odierne?

Cosa insegna il COVID-19 alle supply chain: la differenza tra ‘agile’ e ‘fragile’

Le fragilità: esclusività dei fornitori e modello juist in time

Ci sono due punti fondamentali da mettere sotto la lente, che rappresentano i difetti da non far finta di non vedere semplicemente perché la bufera sembra passata.

Il primo riguarda la provenienza delle forniture, ed è un riflesso diretto degli assetti economici mondiali: potremmo dire che è figlio dell’esasperazione di quel ‘turbo-capitalismo’ che dalla crisi del 2008 in avanti sta sommando crepe a crepe.

La Cina, il ‘fornitore unico’

Non occorre essere sostenitori di Donald Trump per notare che le supply chain di quasi tutti i settori industriali dipendono in prevalenza da un Paese, ossia la Cina.

Ergo, non serve grande intuito per capire che se succede qualcosa a Pechino ed al suo sistema industriale, l’onda d’urto si ripercuote su tutta l’industria globale.

Certo, non è casuale che proprio la Cina occupi questo ruolo nevralgico ed è riconducibile a ragioni interne ad essa (è un regime, è comunista ma sposa un liberismo economico molto aggressivo, la mano d’opera costa poco, gli spazi a disposizione sono sconfinati, gli investimenti statali ciclopici e via discorrendo), ma anche esterne, in quanto è innegabilmente stata proprio l’industria Occidentale a trovare in lei il partner ideale per delocalizzare e massimizzare i profitti.

Un paio di numeri snocciolati dalla Ashton chiariscono bene il peso della Cina sul sistema produttivo del globo terraqueo: dal suo ingresso nella World Trade Organization nel 2001 al 2010 ha sorpassato gli Stati Uniti d’America come potenza industriale e, se nel 2002-2003, anni della SARS, rappresentava il 4,31% del PIL mondiale, nel 2020 si aggira intorno al 16%.

Cosa insegna il Covid-19: diversificare la supply chain

L’hi-tech di ogni Marchio contiene qualcosa di cinese, l’industria automobilistica americana utilizza componenti cinesi per il 15% del totale, in quella ciclistica europea la percentuale è ancora più alta, non parliamo dell’acciaio o delle materie plastiche.

Quindi, prima fragilità del sistema di fornitura globale: la quasi totale dipendenza da un Paese fornitore. Come fa notare la Ashton, il COVDI-19 avrebbe anche potuto non oltrepassare i confini cinesi che le conseguenze si sarebbero comunque sentite anche in Occidente.

Il modello: i rischi del just in time

Con l’espressione just in time si intende la produzione e, quindi, la fornitura di prodotti in base agli ordini; il cliente acquista, la catena si mette in moto per far arrivare nel minor tempo possibile il prodotto richiesto.

Bello, agile, efficiente anche in termini di costi. Finché tutto funziona: il rovescio della medaglia di questo approccio – che è poi alla base di una delle sue convenienze – è il mancato accantonamento di grandi scorte, che occupano spazio e drenano soldi tanto più restano immobili.

Tuttavia esse tornano comode quando il rubinetto della fornitura si chiude. Ecco, quanto successo con la pandemia è paragonabile alla chiusura del grande rubinetto centrale che rifornisce le Supply Chain di tutto il mondo.

Ecco perché il futuro non potrà fare a meno di supply chain digitalizzate

Proposte: la Glocalization

Riassumibile nel motto ‘Pensare globalmente, agire localmente’, la Glocalization non è solo l’ennesima crasi tra ‘globalizzazione’ e ‘localizzazione’.

Giustamente viene fatto notare che la vocazione globale delle Supply Chain moderne non è revocabile e tantomeno è realistico un abbandono impulsivo della globalizzazione in sé o degli attuali modelli economici.

Tuttavia esiste una ‘terza strada’: non perdere la sinergia che si viene a creare dalla collaborazione di strutture industriali specializzate in campi differenti a seconda delle nazioni, ma senza concentrarsi esclusivamente su una sola.

Di fatto si tratta di rendere sistematico l’approccio che alcuni settori già hanno per forza di cose; non è infatti possibile non diversificare certe produzioni a seconda dei mercati finali, quindi esistono componenti che vengono già prodotti da fornitori locali solo per i mercati interni. Ecco, bisognerebbe frammentare maggiormente il sistema di fornitura, ricorrendo anche a sovrapposizioni utili ad avere dei ‘piani B’ qualora un canale dovesse incepparsi (ne avevamo già parlato in questo articolo).

Senza addentrarsi oltre, questo discorso è molto coerente con il recupero di economie locali altrimenti asfittiche, tema emergente della crisi del modello capitalistico odierno.

Supply chain del food: una nuova spinta verso la filiera corta nel post-pandemia?

Time to Recover e Time to Survive: perché dovrebbero diventare familiari

In ultimo, andrebbe introdotta un’abitudine che, purtroppo, è poco diffusa: eseguire degli stress test.

La Ashton cita l’Harvard Business Review ed sul suo suggerimento per uno stress test basato su due punti cardine, il ‘time to recover’ (TTR) ed il ‘time to survive’ (TTS).

Con il primo si rileva il tempo necessario a ristabilire la piena operatività di un anello della catena che salti, sia esso legato alla produzione, al magazzino o ai trasporti; con il secondo si indica l’autonomia residua di una Supply Chain nei confronti della domanda dopo la sua corruzione.

Eseguire stress test di questo tipo, per quantificare TTR e TTS, fa parte di quell’approccio predittivo del quale abbiamo ampiamente parlato in altri articoli e che, legato alla digitalizzazione della Supply Chain, può portare il sistema ad avere una flessibilità impensabile navigando ‘a vista’.